金属表面等离子体处理技术及应用

2022年06月28日

P1项目简介

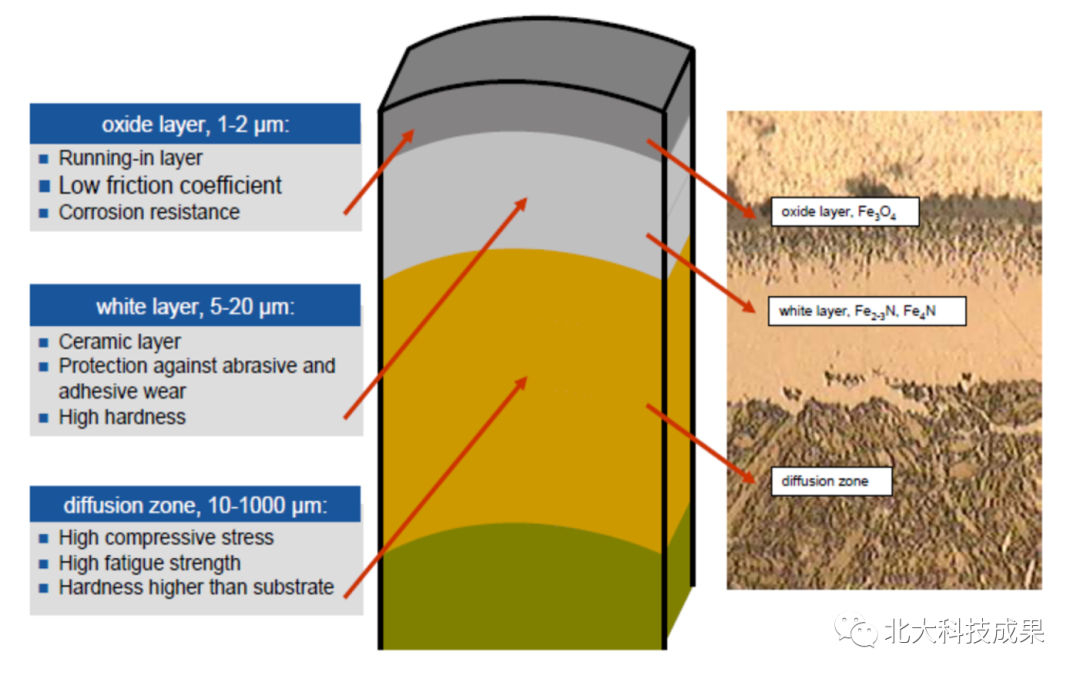

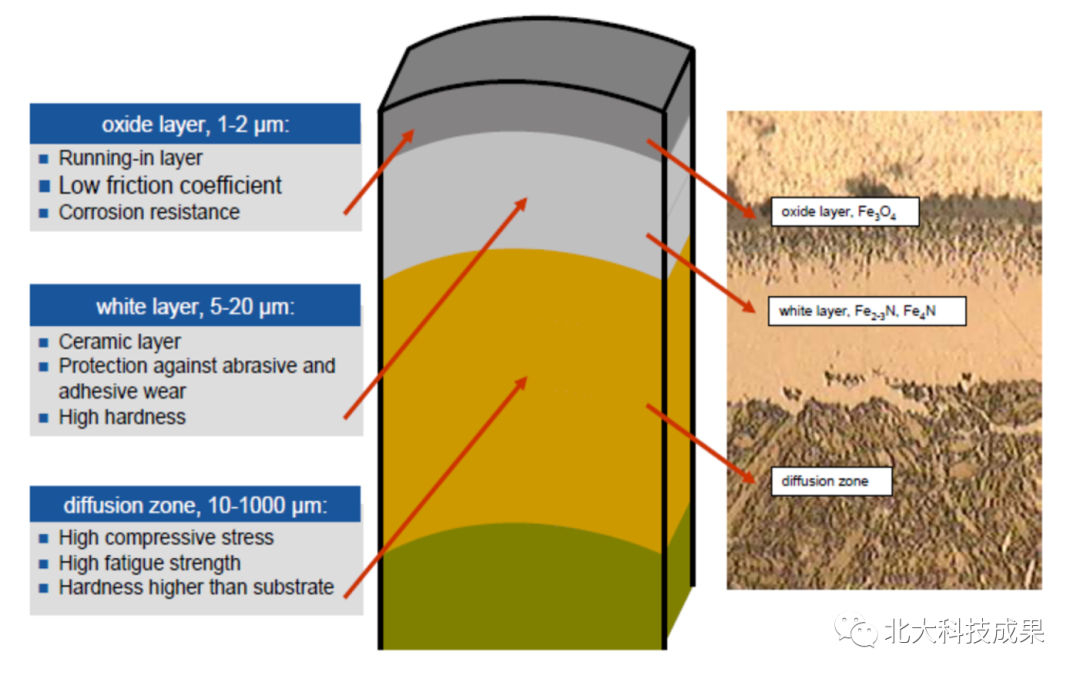

现在金属材料表面处理的技术有化学电镀,物理气相法PVD、化学气相法CVD、堆焊、氧乙炔火焰喷涂、高能束涂覆法、自蔓延燃烧合成热等离子体喷涂等方法。相对来说,热等离子体喷涂是目前国内外最常用的金属表面陶瓷涂层技术,但存在着涂层的组织呈粗大的片层状、空隙度高,裂纹多,且涂层与基体间为机械结合容易剥落,抗冲击性能差、不适合重载、冲击和高应力工作条件等严重问题。等离子体喷涂层的激光重熔可以缓解一些,但也不能从根本上解决,而且还增加了一次繁琐的工艺。尤其是对于形状复杂的工件,如曲轴、连杆、管道内层将是十分困难。所以这种方法可以应用在一些特殊工件的处理上,但不适应于大面积、形状复杂、连续可控批量作业、重复稳定性的工业化生产。为了解决这些问题,北京大学新能源与纳米材料实验室在国内率先开发了低温等离子体金属表面改性以及陶瓷涂层技术设备和工艺。如通过金属表面的渗碳渗氮处理可以使渗碳或渗氮介质中分解出的活性碳原子或氮原子渗入钢件表层,从而获得表层高碳高氮,心部仍保持原有成分,可以使渗碳渗氮后的工件表面获得很高的硬度层,提高其耐磨特性和耐蚀性,同时仍然保持心部韧性。这种技术被证明是非常有效的金属表面改性处理的方法,在机械、电子、钢铁冶金、能源、交通、石油、化工、食品、轻纺、广播电视等领域可望获得重要的应用。等离子体是指部分或全部离子化的气体,它们有电子、离子、还包括激发分子、自由基和光子等高能活性成分,且自由电子和离子所带的正负电荷总和完全抵消。等离子体是一种物质的能量较高的聚集状态, 被称为物质第四态。低温等离子体则是一种电离度超过0 .1 %的气体, 是由离子、电子和中性粒子所组成的集合体,整体呈中性, 但含有相当数量的电子和离子, 表现出相应的电磁学等性能, 如等离子体中有带电粒子的热运动和扩散, 也有电场作用下的迁移。低温等离子体的离子温度(或气体温度)在室温附近,但电子的质量远小于离子的质量,因此电子温度可以在几万到几十万度之间,远高于离子温度。这种状态十分有利于进行金属表面的改性处理和陶瓷层涂覆。如在0.5~10torr真空度下的低气压含氮、碳和氢气氛下,以真空炉的炉壁作阳极, 以被处理的工件作阴极, 在阴阳极之间施加约500~l000V 直流电压,两极间的稀薄气体被电离,从而产生辉光放电,通过辉光放电将氮和碳渗入金属表层,如图1所示。高能离子轰击工件表面不仅引起阴极溅射, 而且使金属表面形成0.05mm深的氮化物碳化物层,从而提高金属材料的表面耐磨性和耐蚀性。现在等离子体渗氮渗碳已成为一种成熟的工艺技术, 已用于结构钢、不锈钢、高速钢、耐热钢的渗氮, 并由黑色金属发展到有色金属渗氮, 特别在钛合金渗氮渗碳中取得良好效果。等离子体渗氮渗碳设备不但引入了计算机控制技术, 实现了工艺参数优化和自动控制, 还研制发展了脉冲电源等离子体渗氮渗碳炉、双层辉光等离子体渗氮渗碳炉等, 达到了节能、节材、高效的目的。

等离子体渗氮渗碳处理后形成的表层硬化层结构示意图

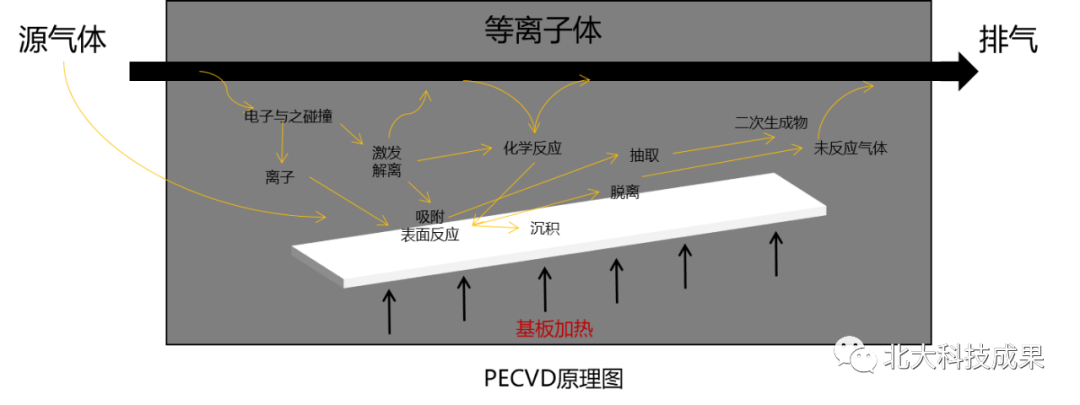

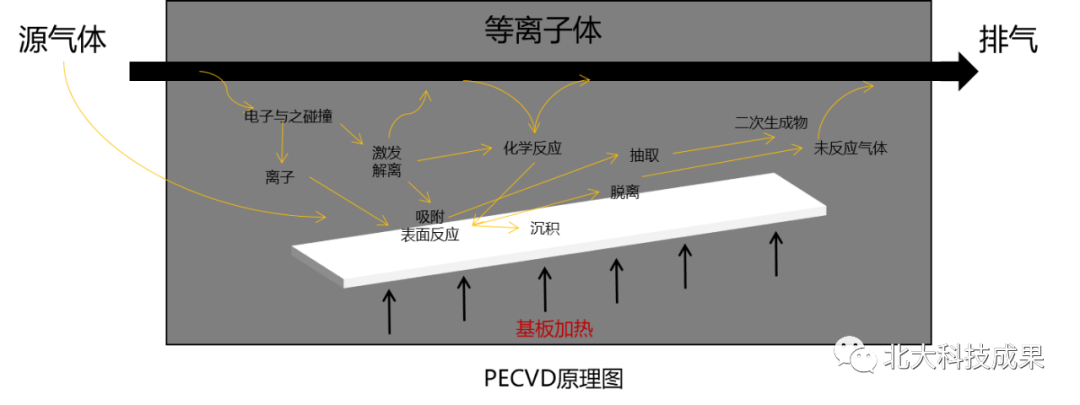

如果通入反应性气体,利用等离子体辅助化学气相沉(PECVD)可以在金属表面涂覆上不同性能的薄膜。如图2所示,反应物质在真空环境中在通电线圈作用下发生电离,电离出的电子相互碰撞形成大量活性较高的离子,离子随着气体流动在基底表面发生吸附、脱离和抽取等行为。吸附在基底表面的活性离子在相对较低的温度下就可发生化学反应并沉积形成生长核,随着物质不断沉积,基底表面的物质由核生长成岛屿状,最终连成片形成完整涂层覆盖在基底表面,以往的CVD沉积涂层过程存在沉积温度过高而基底无法适用,且涂层沉积缓慢。相比传统的CVD技术,PECVD的优势有高效清洁、沉积温度低、沉积速度快并能精准调控涂层结构的优点。

3. 等离子体表面处理的特点

与传统的电镀、喷涂、盐浴及气体反应法相比,等离子体表面处理方法的主要优点如下:

P2应用范围

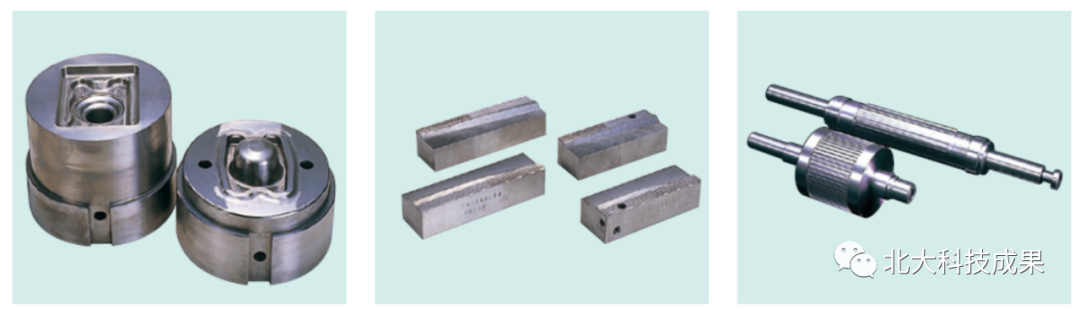

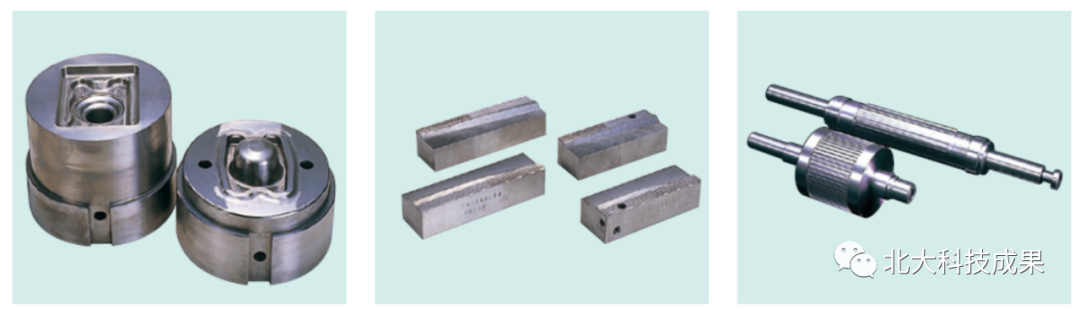

国外等离子体金属表面处理工艺在机械、石化、航空航天、军工、汽车等行业的应用十分广泛。已得到了普遍应用。它可以处理各种钢铁、不锈钢、钛合金等金属的大、中、小型工件, 并正在逐步取代有污染的电镀、盐浴和高温气相反应工艺。下面是部分工业应用的产品。

各种等离子体表面处理后的机械元件

(2) 各类工件生产的模具

(3) 各类加工刃具

各种等离子体表面处理后的加工刃具

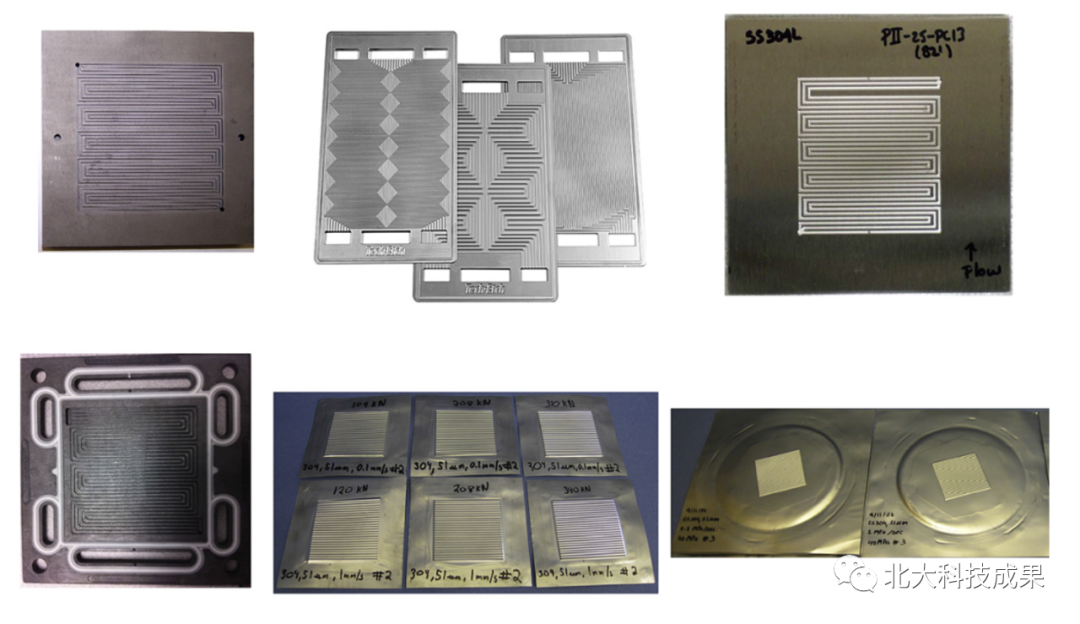

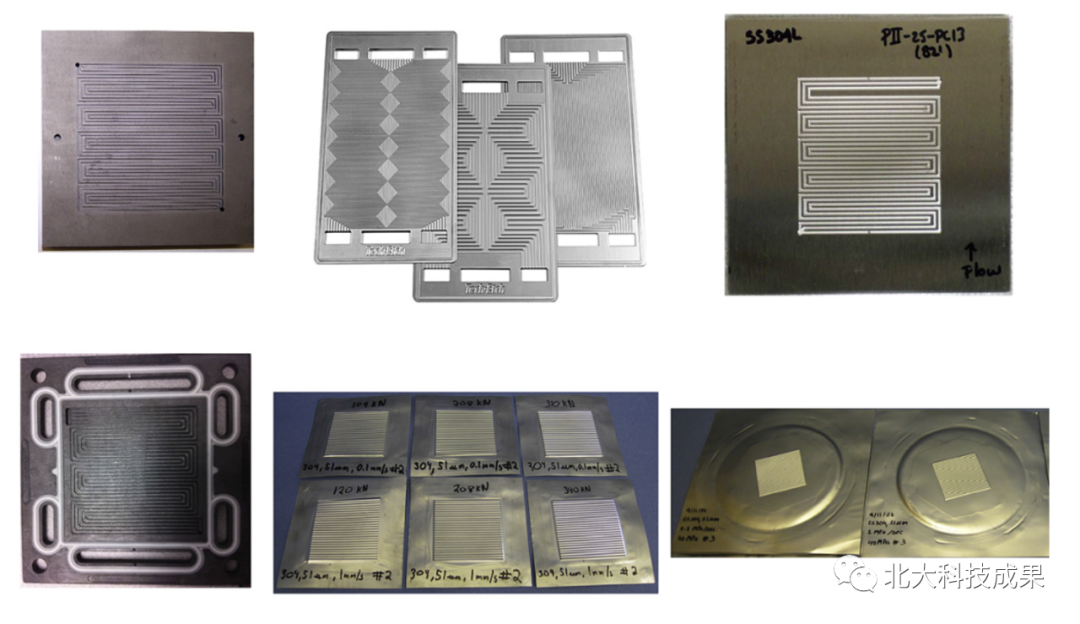

(4) 燃料电池金属双极板

各种等离子体表面处理后的燃料电池双极板

P3项目阶段

北京大学新能源与纳米材料实验室开发了渗碳渗氮、溅射、PECVD等多种等离离子金属表面处理设备,包括等离子体电源、电气控制系统、真空炉体、渗剂气体配气系统、真空产生和维持系统、真空测量及控制系统、测温及控温系统等部分组成。通过改变等离子体气氛,改变金属材料成分,可以在金属表面制备不同类型的陶瓷薄膜层,从而达到各种特殊效果,如:AlN:绝缘导热膜、透明保护膜、SAW器件、PL膜TiO2:光学膜、光催化膜、湿式太阳电池、超亲水膜SiC:高耐热性、高耐蚀性、高耐氧化性、高耐磨性、高耐磨性

P4知识产权